智能制造裝備業項目數字化管理 聚焦項目質量管理的數字內容制作服務

在智能制造裝備業中,項目的成功不僅依賴于先進的生產技術與精密的機械設備,更離不開貫穿項目全生命周期的、系統化的質量管理。隨著數字化轉型的深入,傳統的質量管理模式正與數字技術深度融合,催生出以數據驅動、過程透明、決策智能為核心的新型質量管理范式。其中,數字內容制作服務作為連接物理世界與數字世界、固化與傳遞質量管理知識的關鍵載體,正扮演著日益重要的角色。

一、 項目質量管理數字化的核心訴求

智能制造裝備項目(如高端數控機床、工業機器人生產線、智能檢測系統等的研發與集成項目)通常具有技術復雜、跨學科協作緊密、定制化程度高、交付周期長等特點。其質量管理面臨獨特挑戰:

- 過程追溯難:涉及大量零部件、軟件模塊、工藝參數,傳統紙質文檔難以實現全鏈條精準追溯。

- 標準貫徹不一:設計、工藝、裝配、調試等多環節的標準與規范,依賴人工傳達易出現偏差。

- 知識沉淀與復用弱:項目實踐中產生的經驗、教訓、最佳實踐多以隱性知識存在,難以結構化積累并用于后續項目。

- 協同效率待提升:跨部門、跨地域團隊在質量信息同步、問題閉環處理上存在滯后。

數字化管理正是為了應對這些挑戰,旨在構建一個實時、精準、協同的質量管理信息環境。

二、 數字內容制作服務:質量管理的“數字神經”與“知識容器”

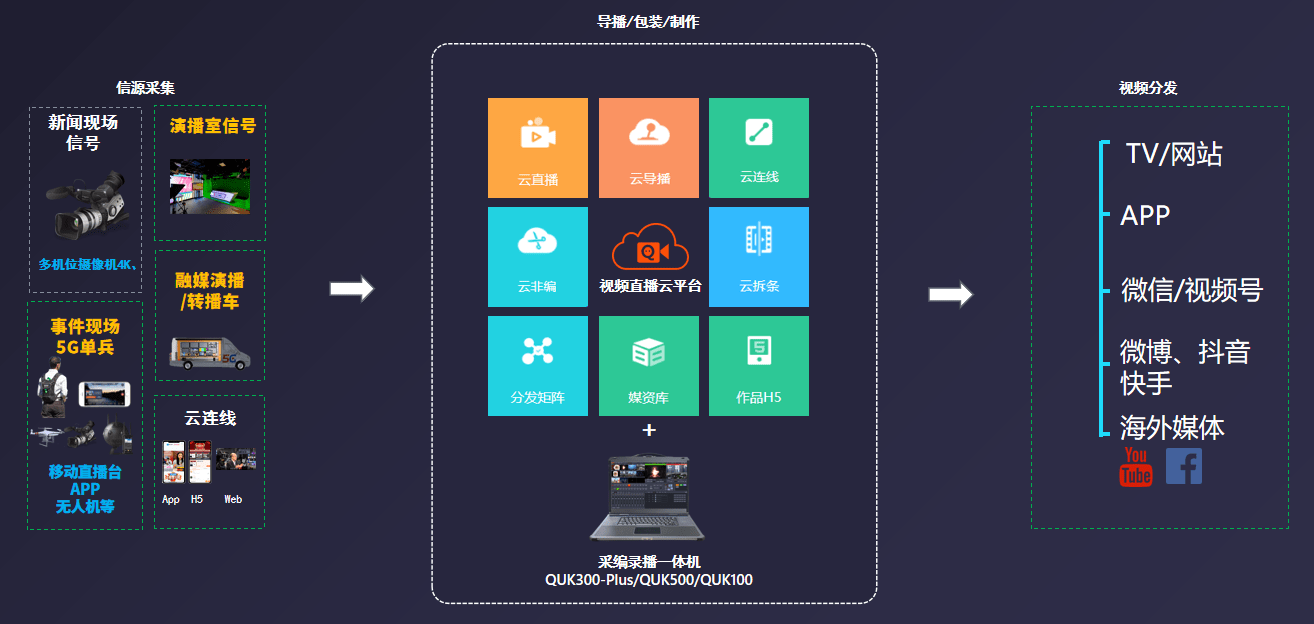

數字內容制作服務,在此語境下,遠超出簡單的文檔電子化或視頻錄制。它是指利用多種數字媒體技術(如3D建模、動畫仿真、交互式電子技術手冊(IETM)、增強現實/虛擬現實(AR/VR)、數字孿生、知識圖譜等),將質量管理的對象、過程、標準、結果轉化為結構化、可視化、可交互、可分析的數字資產。其核心價值體現在:

- 可視化標準與規程:

- 三維作業指導書:將復雜的裝配工藝、檢測步驟制作成基于3D模型的動畫或AR指引,工人通過平板或AR眼鏡即可獲得直觀、精準的操作指導,極大減少人為理解錯誤,確保作業一致性。

- 仿真培訓材料:針對關鍵質量控制點或故障處理流程,制作交互式仿真培訓模塊,讓員工在虛擬環境中安全、高效地掌握技能,提升質量意識與應對能力。

- 動態化過程記錄與追溯:

- 數字檢驗報告與日志:將檢驗過程、數據、圖片、視頻實時關聯至具體部件或工序的“數字身份證”(如二維碼/RFID),形成完整的數字質量檔案。任何質量問題均可快速定位至源頭。

- 項目看板與儀表盤:將質量關鍵績效指標(如一次合格率、缺陷分布、整改周期等)通過動態圖表、儀表盤進行可視化呈現,為項目管理者提供實時態勢感知。

- 結構化知識沉淀與共享:

- 交互式故障庫與知識庫:將歷史上出現的質量問題和解決方案,制作成包含現象、原因分析、處理步驟(可能包含視頻演示)、預防措施的交互式案例庫。支持智能檢索與推送,加速問題解決。

- 基于數字孿生的質量分析:構建關鍵設備或產線的數字孿生模型,集成實時運行數據與歷史質量數據,用于模擬分析工藝參數變化對質量的影響,實現預測性質量管控。

- 沉浸式協同與評審:

- VR設計評審與裝配仿真:在項目設計階段,利用VR環境進行沉浸式設計評審,提前發現潛在干涉、可裝配性問題。在虛擬環境中進行裝配工藝仿真,優化工序,預防質量風險。

- 遠程專家支持:現場人員通過AR設備將實時畫面共享給遠端專家,專家可在畫面中疊加標注、圖紙或3D模型進行指導,高效解決現場突發質量問題。

三、 實施路徑與考量要點

將數字內容制作服務有效融入項目質量管理體系,需系統規劃:

- 需求牽引,場景切入:并非所有環節都需高成本的數字內容。應優先聚焦于質量風險高、標準化難度大、培訓成本高、問題頻發的關鍵場景(如精密裝配、復雜調試、售后維護)進行試點。

- 數據與模型為基礎:高質量的數字內容依賴于準確的產品模型(如CAD/BOM數據)和過程數據。需建立統一的數據管理平臺,確保數據源的一致性與權威性。

- 工具與流程整合:數字內容制作工具(如創作軟件、拍攝設備、AR/VR平臺)需與現有的項目管理軟件(如PLM、ERP、MES)、質量管理系統(QMS)實現數據打通,避免形成新的信息孤島。

- 組織與技能轉型:需要培養或引入既懂制造工藝與質量管理,又熟悉數字媒體技術的復合型人才。推動一線員工適應新的數字化工作方式。

- 持續迭代與運營:數字內容不是一次性產出物,需建立更新機制,隨著產品迭代、工藝優化、問題積累而不斷豐富和完善,使其保持活力與價值。

結論

對于智能制造裝備業而言,項目質量管理的數字化已是大勢所趨。數字內容制作服務通過將晦澀的標準、復雜的過程、分散的經驗轉化為直觀、智能、可交互的數字資產,為項目質量管理注入了新的動能。它不僅是提升質量一致性、可追溯性與協同效率的利器,更是企業積累核心質量知識、構建持久競爭力的戰略投資。成功的關鍵在于以業務價值為導向,采用分步實施的策略,將數字內容深度融入業務流程,最終驅動項目質量邁向“可知、可視、可控、可優”的新境界。

如若轉載,請注明出處:http://www.atjy.com.cn/product/15.html

更新時間:2026-01-05 06:46:12